一、 項(xiàng)目介紹

安徽某冶金廠在生產(chǎn)鎂的過(guò)程中需采用天然氣進(jìn)行熔煉,故配套煤氣化裝置,該煤氣化工藝采用循環(huán)流化床氣化技術(shù),其產(chǎn)能為該冶煉廠可提供100000Nm3/h燃料氣。在該煤氣化裝置中,氣化系統(tǒng)副產(chǎn)飛灰將作為燃料用于回轉(zhuǎn)窯綜合再利用,這極大的提高了煤炭的綜合利用效率,同時(shí)也提高了企業(yè)的經(jīng)濟(jì)效益。生產(chǎn)過(guò)程中焦油及酚、氰類物質(zhì)零排放,煤氣中H2S≤20mg/Nm3,粉塵≤10mg/Nm3,其清潔程度可與天然氣媲美。但在煤氣化過(guò)程中會(huì)產(chǎn)生高氨氮廢水,氨氮含量在3000mg/l左右,水量為100m3/d。要求氨氮脫除率大于99%。

(一)難點(diǎn)

(1)氨氮含量高,后續(xù)污水站處理困難;

(2)脫氨裝置占地空間有限;

(二)解決方案

經(jīng)分析研究決定,采用碧盾DAMBC膜法脫氨新技術(shù)。DAMBC膜法脫氨選用聚四氟乙烯(PTFE)為制膜原材料,PTFE材料本身具有抗溶脹、強(qiáng)疏水、高強(qiáng)度、耐腐蝕、抗污染等優(yōu)勢(shì)。

二、工程概況

1)脫氨系統(tǒng)處理水量:100 m3/d。

(2)脫氨系統(tǒng)系統(tǒng)進(jìn)出水水質(zhì)

表1:進(jìn)水水質(zhì)

項(xiàng) 目

|

數(shù)值

|

溫度(℃)

|

35~45

|

pH值

|

12

|

氨氮(mg/L)

|

≤3000

|

表2:出水水質(zhì)

項(xiàng) 目

|

數(shù)值

|

氨氮(mg/L)

|

≤15

|

(3)工藝流程

煤氣化廢水—石英砂過(guò)濾器—保安過(guò)濾器—超濾—PTFE膜脫氨(三級(jí))—產(chǎn)水緩沖罐—產(chǎn)水罐(調(diào)PH)—排至污水站進(jìn)行無(wú)害化處理

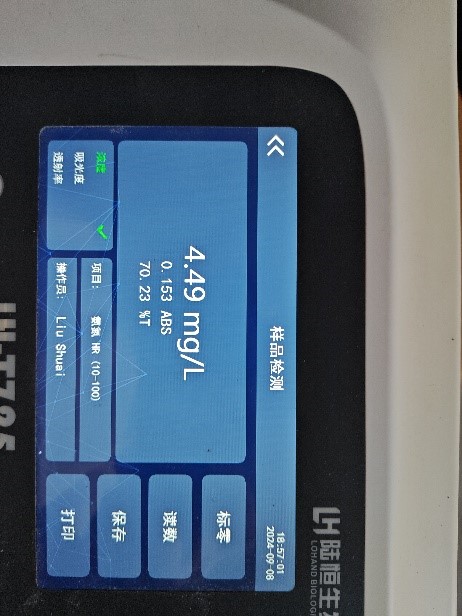

(4)實(shí)際運(yùn)行效果

脫除率>99.5%,出水氨氮穩(wěn)定在15 mg/L以下。

三、現(xiàn)場(chǎng)圖片

四、特點(diǎn)

1、吹脫塔+化學(xué)吸收塔或汽提塔+中和反應(yīng)器的微觀組合,膜內(nèi)同時(shí)實(shí)現(xiàn)揮發(fā)性物質(zhì)的分離與富集,具有高比表面積、高傳質(zhì)推動(dòng)力,占地小,投資省等優(yōu)點(diǎn);

2、污水和吸收劑非直接接觸,兩相獨(dú)立控制,無(wú)液泛、泡沫夾帶;

3、近常壓操作,電能僅用于驅(qū)動(dòng)料液通過(guò)膜組件,節(jié)電>80%;

4、廢水經(jīng)良好預(yù)處理后,操作性能穩(wěn)定,使用壽命長(zhǎng);

5、模塊化設(shè)計(jì),線性放大,出水氨氮數(shù)值可控,可與生物處理等無(wú)縫藕合;

6、副產(chǎn)物(硫酸銨、磷酸銨等)種類多、濃度和純度較高,可回用,能有效降低運(yùn)行成本;

7、全流程封閉,有效避免二次污染。

8、操作彈性大,小規(guī)模處理量時(shí)最為經(jīng)濟(jì),而蒸氨、吹脫必須要大規(guī)模方可使用,同時(shí)后期擴(kuò)容方便;

9、

PTFE中空纖維膜性能極其穩(wěn)定,可清洗再生